ЗАПИСКИ ДИЗАЙНЕРА

Я рассказываю истории дизайна интерьеров кухонь, ванных, гостиных, детских, прихожих, спален и мебели в них; показываю мебельные проекты с чертежами и фото; делюсь своими гипотезами и идеями красивого дизайна; обучаю проектированию.

Показываем ТОПовые фото по категориям комнат в доме.

Белая кухня с кастомной металлической вытяжкой, коричневым островом и большим холодильником

Я покажу белую кухню с кастомной металлической вытяжкой, коричневым островом и большим холодильником. Цвета пола, потолка, стен и мебели в проекте – белый, деревянный, бежевый; ...

Неоклассическая кухня-гостиная с белым гарнитуром и синим островом

Я покажу неоклассическую кухню-гостиную с белым гарнитуром и синим островом. Цвета пола, потолка, стен и мебели в проекте – белый, деревянный, синий; в целом цвет ...

Классическая кухня с кастомной деревянной вытяжкой и островом, белыми фасадами с черной патиной

Я покажу классическую кухню с кастомной деревянной вытяжкой и островом, белыми фасадами с черной патиной. Цвета пола, потолка, стен и мебели в проекте – белый, ...

Демонстрируем избранные чертежи и фото с объяснениями по тем же категориям домашнего пространства.

Белая кухня-шейкер с полуостровом, потолочной вытяжкой и большим холодильником, 58 чертежей и фото

Белая кухня-шейкер с полуостровом спроектирована и изготовлена нами в Сергиев Посад. Я рассказываю особенности проектирования п-образной кухни в стиле неоклассика. Комментирую чертежи и финальный результат ...

Кухня-гостиная с дубовыми и белыми фасадами без ручек, 56 чертежей и фото

Кухня-гостиная с дубовыми и белыми фасадами без ручек – современный проект спроектирован и изготовлен нами. Я раскрываю особенности моделирования комфортной мебели в стиле модерн для ...

Деревянные шкафы и подвесная тумба в ванную комнату, раковина из цельного камня, 34 чертежа и фото

Деревянные шкафы и подвесная тумба в ванную комнату, раковина из цельного камня – эффектный проект мебели спроектирован и изготовлен нами. Я объясняю, как мы добились ...

Показываем фото и условные схемы ремесленных процессов – механической обработки, сборки, покраски, реставрации.

Домашняя библиотека с честным дизайном, 89 миниатюр

Домашняя библиотека с честным дизайном – история завершенного нами проекта и мы рассказываем ее с акцентом на ремесло. Честно показываем миниатюры производственного процесса и результата. ...

Кухня из ореха и путь в неизведанное ремесло, 62 миниатюры

Кухня из ореха и путь в неизведанное ремесло — история завершенного нами проекта. Я рассказываю ее и демонстрирую скрытые детали реализации. Неизведанные тоже. Показываю детали ...

Кухня в стиле кантри в загородный дом, 52 миниатюры

Приятная кухня в стиле кантри в загородный дом — история завершенного нами проекта. Я рассказываю эту ремесленную историю, а также показываю детали, которые считаются секретом. ...

Предоставляем обучающий материал для интерьерных и мебельных дизайнеров.

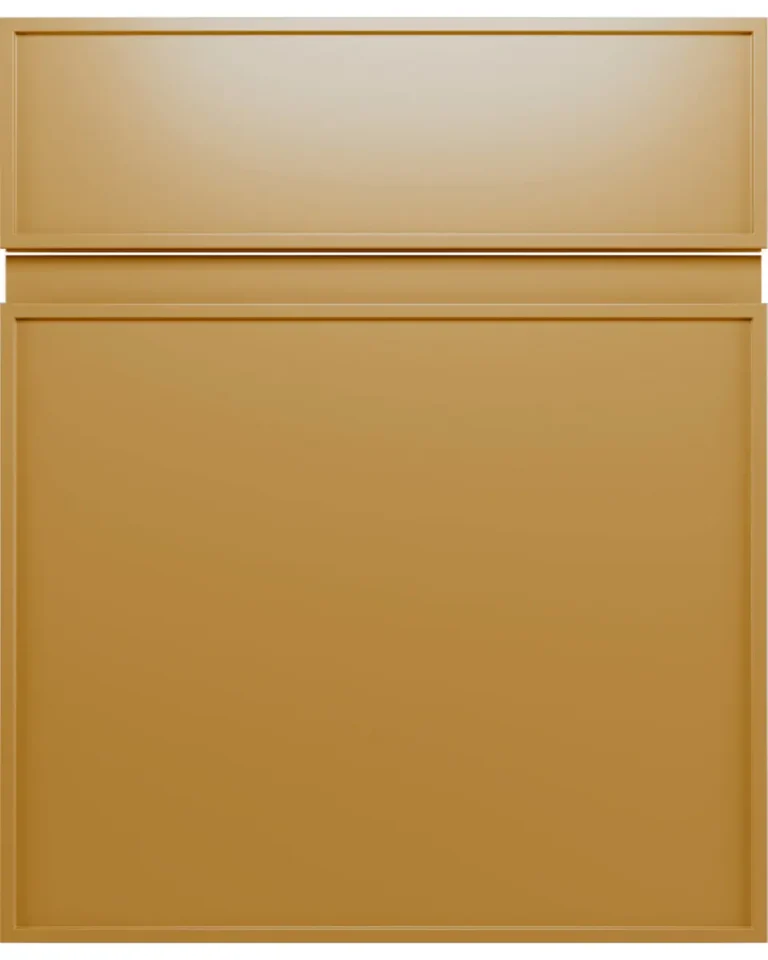

Интегра-Минимал – кухонный фасад

Я покажу, как выглядит кухонный фасад Интегра-Минимал и какие у него размерные параметры для формирования показанного стилистического рисунка. Объясню, из каких материалов может быть выполнен ...

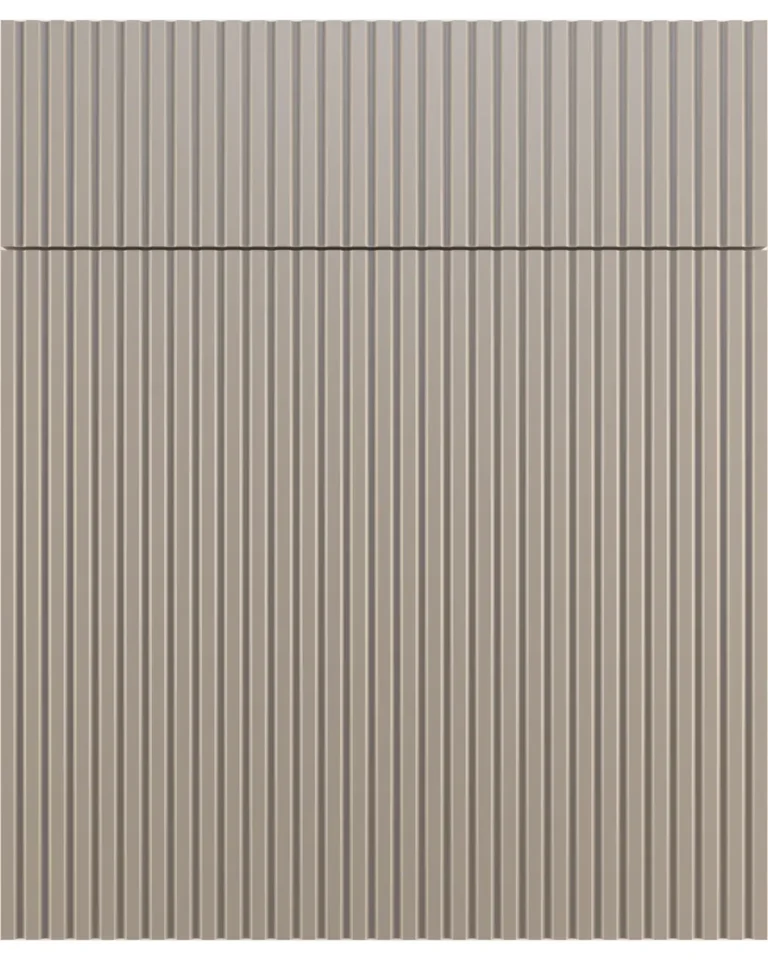

Мирра – кухонный фасад

Я покажу, как выглядит кухонный фасад Мирра и какие у него размерные параметры для формирования показанного стилистического рисунка. Объясню, из каких материалов может быть выполнен ...

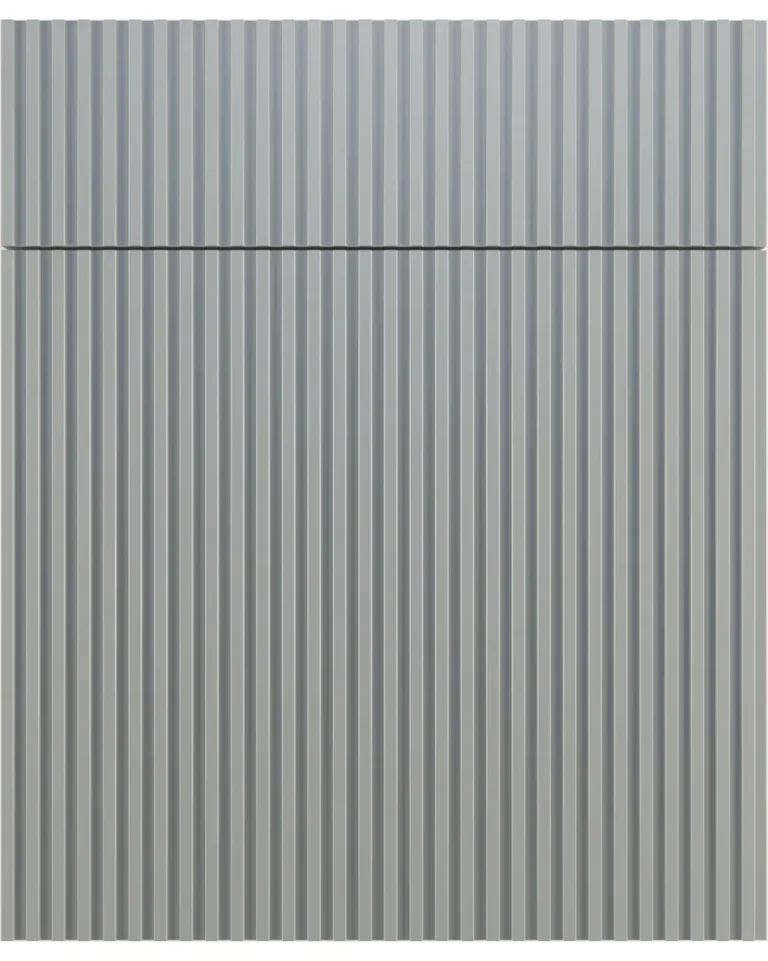

Пиллар – кухонный фасад

Я покажу, как выглядит кухонный фасад Пиллар и какие у него размерные параметры для формирования показанного стилистического рисунка. Объясню, из каких материалов может быть выполнен ...